Tniemy i znakujemy plazmą - cnccad

Menu główne:

- Strona główna

- Oferta i współpraca

-

Troche o ...

- O procesie

- Cięciu, czyli ...

- Spawaniu, czyli ...

- Kontrolerach CNC ...

- Po godzinach

- Kontakt

Tniemy i znakujemy plazmą

Wykorzystanie łuku plazmowego pozwalającego na cięcie wszystkich materiałów przewodzących prąd elektryczny znalazło zastosowanie w przemyśle w latach 50-

Rozwój technologii cięcia oraz specjalistycznych urządzeń pozwolił na rozszerzenie zakresu zastosowań cięcia plazmowego z wcześniej rozwiniętego cięcia stali austenitycznych i stopów lekkich o stale niskostopowe.

Duży i szybki rozwój tej technologii spowodował, że w pewnych warunkach cięcie plazmowe stało się konkurencyjne dla takich procesów jak np. cięcie laserowe czy cięcie gazowe.

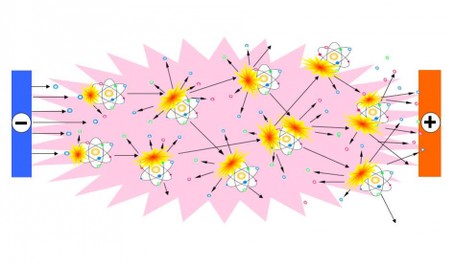

Plazmotwórczy gaz, przepływając przez łuk elektryczny jarzący się między elektrodami, ulega jonizacji i dzięki dużemu zagęszczeniu mocy wytwarza strumień plazmy (silnie zjonizowanego gazu). Dysza zamontowana w palniku skupia łuk plazmowy. Jest to efekt kształtowania mechanicznego łuku plazmowego.

Gaz plazmotwórczy musi charakteryzować się wysoką entalpią i dużą przewodnością cieplną oraz możliwie najmniejszym potencjałem dysocjacji i jonizacji oraz dużym ciężarem cząsteczkowym. Musi być przedewszystkim gazem obojętnym.

Cięcie plazmowe również wymaga bardziej skomplikowanej technologii cięcia. W odróżnieniu od cięcia gazowego w pracę plazmy wchodzi jeszcze dodatkowo kierunek wirowania gazu. Stare palniki plazmowe wykazywały bardzo duży ukos gdzie właściwości plazmy wykazują tendencję do ukosowania. Jest to ściśle związane z budową dyszy która to wypuszczając strumień plazmowy na końcu robi „rozbryzg” a ten uderzając w materiał ponownie się skupia. I wówczas widoczny mamy ukos na „V”. Zminimalizowanie tego zostało rozwiązane na kilka sposobów.

1. Zawirowaniem gazów

2. Wprowadzeniem gazu osłonowego

Zawirowanie gazu powoduje to że strumień plazmy na wylocie z dyszy nie jest już jako rozbryzgany ale przy samym wylocie dyszy bardziej skoncentrowany. To również podnosi moc łuku plazmowego i znacząco zmniejsza ukos typu „V”.

Kręcący się gaz w połączeniu z termiką, wymusił „zmodyfikowanie” technologii. To skutkowało również tym że wprowadzono do cięcia kierunki ruchu narzędzia.

W wyniku końcowym osiągnięto zminimalizowany ukos.

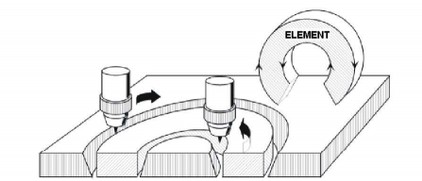

Powszechnie jest przyjęte że otwory są cięte przeciwnie do ruchu wskazówek zegara a kontur zgodnie z ruchem wskazówek zegara. CW to ruch zgodny z ruchem wskazówek zegara a CCW jest przeciwny do ruchu wskazówek zegara.

Oczywiście wszystko jest uzależnione od kierunku wirowania gazu w głowicy plazmowej za co odpowiada najczęściej dyfuzor gazowy. Efektem końcowym prawidłowo wyciętej części jest "ELEMENT" jak na rysunku powyżej.

Rysunek ten pokazuje kierunki cięcia jakie zazwyczaj się preferuje w większości maszyn a które są uzależnione od palnika lub jego wyposażenia. Nie którzy producenci głowic plazmowych określają przy dyfuzorze numer "ref" z dodatkową informacją w postaci literki lub R lub L. Ale nie jest to jednak ustaloną regułą. Sam numer "ref" może już kryć informację o kierunku zawirowywania gazu danego elementu składowego palnika.

Także sama praktyka stosowania takiego oznakowania też się nie stała jakąś nieodzowną regułą. W celu obniżenia kosztów produkcji stosuje się takie rozwiązania z kierunkami cięcia tylko w przypadku maszyn z dwoma palnikami plazmowymi na jednym portalu i to tylko w przypadku kiedy obydwa będą miały możliwość cięcia równoczesnego.

Z ciekawostek, nie spotyka się profesjonalnych maszyn do cięcia plazmowego z więcej jak dwoma równocześnie tnącymi palnikami. Spowodowane to jest bardzo wieloma składnikami samego sterowania i kontroli nad procesem.